Nixie clock на индикаторах ИН-18

![]()

![]()

![]() Первый шаг. Печатная плата. Можно сделать самостоятельно с использованием ЛУТ метода или фоторезиста. В интернете много информации с поэтапным описания процесса изготовления плат этими способами. Я бы не стал тратить время, хотя сам делал таким образом платы в том числе и этих часов. Если нет опыта то получится не с первого раза и не лучшего качества. Еще нужно будет купить текстолит, реагенты, бумагу для ЛУТ (или купить фоторезист с пленкой для проектора и ультрафиолетовую лампу). Потом нужно залудить, просверлить, нанести маску, сделать шелкографию для удобства, все это стоит не дешево. Поэтому, лучше заказать заводское изготовление многослойных платы с маской и с шелкографией. Это можно сделать в России, но будет дорого. Можно заказать на AliExpress. Сделать не сложно, нужно найти такую услугу на сайте и отправить свой файл на почту (указывают в описание к товару). В ответ выставят счет. Оплачивать нужно на AliExpress, как обычный товар, но стоимость нужно будет увеличить в соответствии со счетом, увеличивая количество позиций в заказе. Ждать и отслеживать, как обычный заказ. Стоимость у продавцов отличается, у меня за 11 плат с доставкой получилось около 2500р. Мне кажется, самый дешевый вариант это заказать на сайте JLCPCB. Нужно будет зарегистрироваться, загрузить на страницу заказа архив с гербер файлом, выбрать нужные параметры (или оставить все по умолчанию), оплатить и ждать).

Первый шаг. Печатная плата. Можно сделать самостоятельно с использованием ЛУТ метода или фоторезиста. В интернете много информации с поэтапным описания процесса изготовления плат этими способами. Я бы не стал тратить время, хотя сам делал таким образом платы в том числе и этих часов. Если нет опыта то получится не с первого раза и не лучшего качества. Еще нужно будет купить текстолит, реагенты, бумагу для ЛУТ (или купить фоторезист с пленкой для проектора и ультрафиолетовую лампу). Потом нужно залудить, просверлить, нанести маску, сделать шелкографию для удобства, все это стоит не дешево. Поэтому, лучше заказать заводское изготовление многослойных платы с маской и с шелкографией. Это можно сделать в России, но будет дорого. Можно заказать на AliExpress. Сделать не сложно, нужно найти такую услугу на сайте и отправить свой файл на почту (указывают в описание к товару). В ответ выставят счет. Оплачивать нужно на AliExpress, как обычный товар, но стоимость нужно будет увеличить в соответствии со счетом, увеличивая количество позиций в заказе. Ждать и отслеживать, как обычный заказ. Стоимость у продавцов отличается, у меня за 11 плат с доставкой получилось около 2500р. Мне кажется, самый дешевый вариант это заказать на сайте JLCPCB. Нужно будет зарегистрироваться, загрузить на страницу заказа архив с гербер файлом, выбрать нужные параметры (или оставить все по умолчанию), оплатить и ждать). ![]() Цена пяти плат для часов с доставкой будет около 1000р. (200р. за 1шт), 10 плат примерно 1200р. (120р. за 1шт). И это будут качественно сделанные в заводских условиях двухслойные платы с шелкографией, маской и с металлизацией отверстий.

Цена пяти плат для часов с доставкой будет около 1000р. (200р. за 1шт), 10 плат примерно 1200р. (120р. за 1шт). И это будут качественно сделанные в заводских условиях двухслойные платы с шелкографией, маской и с металлизацией отверстий. ![]()

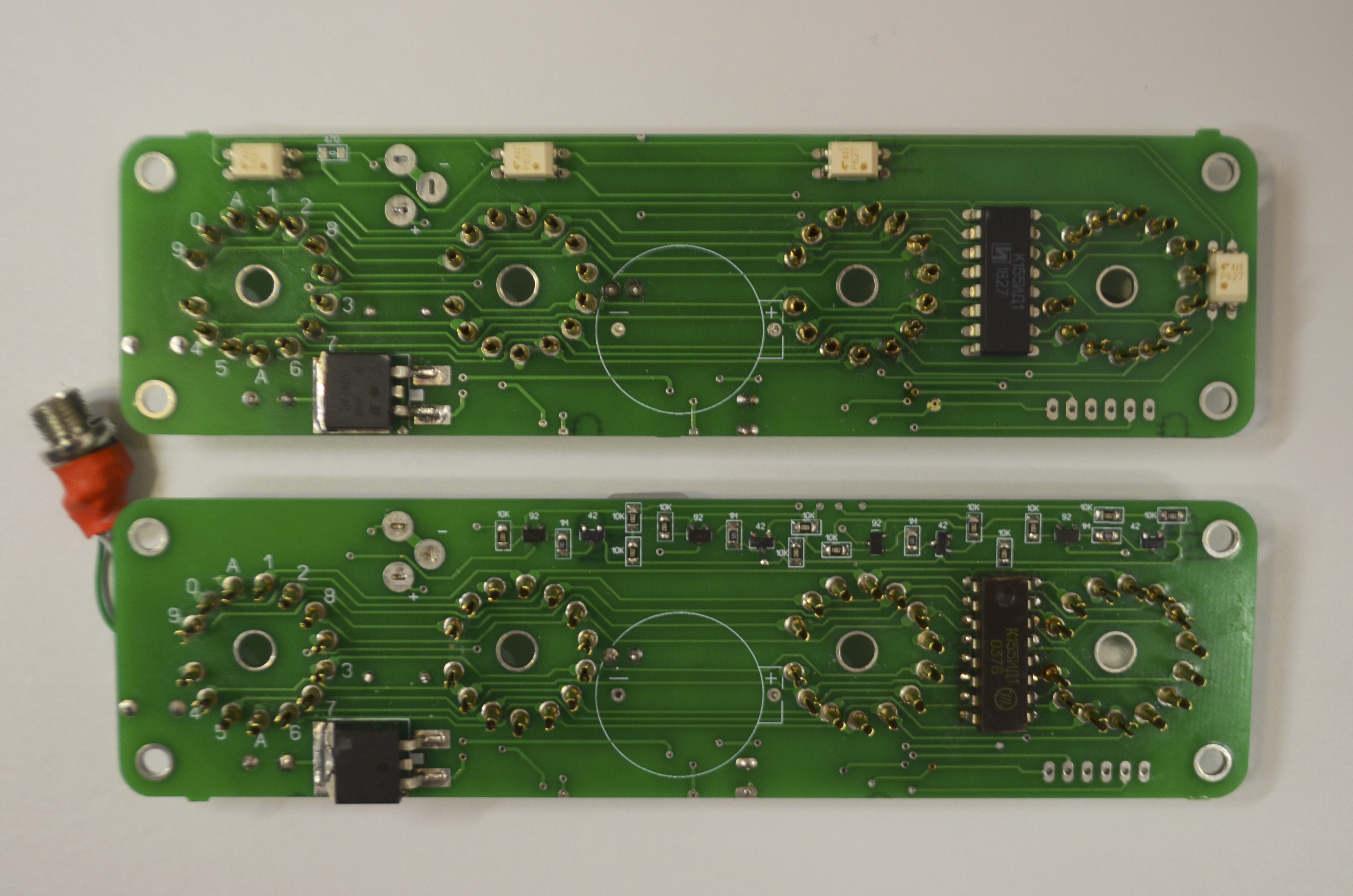

![]() У меня в заказе две версии часов (одну с анодными ключами на обычных транзисторах другую на оптопарах) и платы для сборки фонокорректора на 6н9с. Второй шаг. С платами разобрались. Нужно заказать радиодетали. Самое дорогое это газоразрядные индикаторы ИН-18, средняя стоимость 2000 рублей, купить можно на авито. Около 5 -7 лет назад, цена на них была 200-350р рублей (судя по форумам). Поискав, нашел производителя газоразрядных индикаторов daliborfarny.com, стоимость похожей на ин-18 лампы — 145$. На его ютуб канале Dalibor Farný есть интересные видео с полным процессом производства ламп. Остальные радиокомпоненты не редкость и купить их можно в любом радиомагазине. Чип резисторы и конденсаторы я покупал наборами на AliExpress. Микросхему реального времени покупал тоже на AliExpress в виде модуля с кварцем и батарейкой.

У меня в заказе две версии часов (одну с анодными ключами на обычных транзисторах другую на оптопарах) и платы для сборки фонокорректора на 6н9с. Второй шаг. С платами разобрались. Нужно заказать радиодетали. Самое дорогое это газоразрядные индикаторы ИН-18, средняя стоимость 2000 рублей, купить можно на авито. Около 5 -7 лет назад, цена на них была 200-350р рублей (судя по форумам). Поискав, нашел производителя газоразрядных индикаторов daliborfarny.com, стоимость похожей на ин-18 лампы — 145$. На его ютуб канале Dalibor Farný есть интересные видео с полным процессом производства ламп. Остальные радиокомпоненты не редкость и купить их можно в любом радиомагазине. Чип резисторы и конденсаторы я покупал наборами на AliExpress. Микросхему реального времени покупал тоже на AliExpress в виде модуля с кварцем и батарейкой. ![]() Третий шаг. Сборка платы.

Третий шаг. Сборка платы. ![]()

![]() В качестве припоя для микроконтроллера и некоторых компонентов использовал HK-MECHANIC-XG-Z40 (тоже куплено на AliExpress) и паяльный фен.

В качестве припоя для микроконтроллера и некоторых компонентов использовал HK-MECHANIC-XG-Z40 (тоже куплено на AliExpress) и паяльный фен. ![]() Разъёмы для ламп можно сделать, например из контактов DPBS-25F. Микроконтроллер и часы DS1307 стоит припаивать после сборки и проверки блоков питания 5В и 170В. Выставить напряжение можно изменяя номиналы сопротивлений

Разъёмы для ламп можно сделать, например из контактов DPBS-25F. Микроконтроллер и часы DS1307 стоит припаивать после сборки и проверки блоков питания 5В и 170В. Выставить напряжение можно изменяя номиналы сопротивлений ![]() Процесс не очень сложный, компоненты на плате все подписаны. У меня сборка заняла около 3ч. Четвёртый шаг. Прошивка. На этом этапе понадобится программатор, купить его можно тоже на AliExpress за 120 рублей или в радиомагазине, но будет дороже. К собранной плате подпаиваем контакты программатора (miso, mosi, rst, sck, gnd, +5В).

Процесс не очень сложный, компоненты на плате все подписаны. У меня сборка заняла около 3ч. Четвёртый шаг. Прошивка. На этом этапе понадобится программатор, купить его можно тоже на AliExpress за 120 рублей или в радиомагазине, но будет дороже. К собранной плате подпаиваем контакты программатора (miso, mosi, rst, sck, gnd, +5В). ![]() Далее можно использовать например avrdudeprog, это программная оболочка для прошивки МК. Запускаем программу. На вкладке program выбираем микроконтроллер atmega 8, выбираем прошивку, программатор usbars. На вкладке fuses, устанавливаем фьюзы D9xD4

Далее можно использовать например avrdudeprog, это программная оболочка для прошивки МК. Запускаем программу. На вкладке program выбираем микроконтроллер atmega 8, выбираем прошивку, программатор usbars. На вкладке fuses, устанавливаем фьюзы D9xD4 ![]() Жмем кнопку программирование. Пятый шаг. Корпус Первый корпус. Делал из алюминия, но можно использовать любой материал. Собирается из 6-ти пластин, вырезанных лазером. Соединяются между собой "в шип".

Жмем кнопку программирование. Пятый шаг. Корпус Первый корпус. Делал из алюминия, но можно использовать любой материал. Собирается из 6-ти пластин, вырезанных лазером. Соединяются между собой "в шип". ![]() Далее можно отполировать или отшлифовать вдоль направляющей, как на фото. Резка лазером и материал будет стоить примерно 1500р. Занимающихся лазерной резкой фирм много, найти не сложно. Похожие корпуса я делал из стали и использовал их в качестве экранов для выходных и силовых трансформаторов усилителя.

Далее можно отполировать или отшлифовать вдоль направляющей, как на фото. Резка лазером и материал будет стоить примерно 1500р. Занимающихся лазерной резкой фирм много, найти не сложно. Похожие корпуса я делал из стали и использовал их в качестве экранов для выходных и силовых трансформаторов усилителя. ![]()

![]() Второй вариант. Тоже делал из алюминия, путем фрезеровки из цельного куска, но наверно можно сделать и деревянный.

Второй вариант. Тоже делал из алюминия, путем фрезеровки из цельного куска, но наверно можно сделать и деревянный. ![]() Состоит из двух частей. Дизайн и размеры при желание можно поменять, добавлю файл для AutoCAD.

Состоит из двух частей. Дизайн и размеры при желание можно поменять, добавлю файл для AutoCAD. ![]()

![]() Это самый дорогой вариант и как по мне то и самый красивый. Стоимость такой работы сильно отличаются у разных фирм, варьируется от 28000р. до 7000р. за одну шт. Третий вариант. Корпус из эпоксидной смолы. Этот вариант самый тяжелый. Я использовал силикон super mold 10 и эпоксидную смолу artline. Для начала нужно сделать силиконовую форму корпуса фрезерованного из алюминия. Приклеиваем алюминиевую модель к основе делаем бортики, все стыки промазываем герметиком.

Это самый дорогой вариант и как по мне то и самый красивый. Стоимость такой работы сильно отличаются у разных фирм, варьируется от 28000р. до 7000р. за одну шт. Третий вариант. Корпус из эпоксидной смолы. Этот вариант самый тяжелый. Я использовал силикон super mold 10 и эпоксидную смолу artline. Для начала нужно сделать силиконовую форму корпуса фрезерованного из алюминия. Приклеиваем алюминиевую модель к основе делаем бортики, все стыки промазываем герметиком. ![]() После разводим силикон в соответствии с инструкцией и заливаем модель.

После разводим силикон в соответствии с инструкцией и заливаем модель. ![]() Далее разводим эпоксидную смолу и заливаем полученную форму. На следующий день корпус готов.

Далее разводим эпоксидную смолу и заливаем полученную форму. На следующий день корпус готов. ![]() При желание можно добавлять разнообразные красители для смолы. Для изготовления корпуса качеством выше, лучше использовать вакуумную камеру и насос.

При желание можно добавлять разнообразные красители для смолы. Для изготовления корпуса качеством выше, лучше использовать вакуумную камеру и насос. ![]()

![]()

![]()

![]()

![]()

![]() Цели организовать массовое производство не ставилось. Делал в подарок. Опыта у меня не много, есть заимствования из других подобных проектов и возможно есть ошибки. Архив с файлами. Видео. Все, спасибо за внимание!

Цели организовать массовое производство не ставилось. Делал в подарок. Опыта у меня не много, есть заимствования из других подобных проектов и возможно есть ошибки. Архив с файлами. Видео. Все, спасибо за внимание!

24 мая 2019, 00:55

Всем привет. Наверное, многие слышали про часы на газоразрядных индикаторах. В этой статье постараюсь рассказать про процесс изготовления своими руками таких часов.

Первый шаг. Печатная плата. Можно сделать самостоятельно с использованием ЛУТ метода или фоторезиста. В интернете много информации с поэтапным описания процесса изготовления плат этими способами. Я бы не стал тратить время, хотя сам делал таким образом платы в том числе и этих часов. Если нет опыта то получится не с первого раза и не лучшего качества. Еще нужно будет купить текстолит, реагенты, бумагу для ЛУТ (или купить фоторезист с пленкой для проектора и ультрафиолетовую лампу). Потом нужно залудить, просверлить, нанести маску, сделать шелкографию для удобства, все это стоит не дешево. Поэтому, лучше заказать заводское изготовление многослойных платы с маской и с шелкографией. Это можно сделать в России, но будет дорого. Можно заказать на AliExpress. Сделать не сложно, нужно найти такую услугу на сайте и отправить свой файл на почту (указывают в описание к товару). В ответ выставят счет. Оплачивать нужно на AliExpress, как обычный товар, но стоимость нужно будет увеличить в соответствии со счетом, увеличивая количество позиций в заказе. Ждать и отслеживать, как обычный заказ. Стоимость у продавцов отличается, у меня за 11 плат с доставкой получилось около 2500р. Мне кажется, самый дешевый вариант это заказать на сайте JLCPCB. Нужно будет зарегистрироваться, загрузить на страницу заказа архив с гербер файлом, выбрать нужные параметры (или оставить все по умолчанию), оплатить и ждать).

Первый шаг. Печатная плата. Можно сделать самостоятельно с использованием ЛУТ метода или фоторезиста. В интернете много информации с поэтапным описания процесса изготовления плат этими способами. Я бы не стал тратить время, хотя сам делал таким образом платы в том числе и этих часов. Если нет опыта то получится не с первого раза и не лучшего качества. Еще нужно будет купить текстолит, реагенты, бумагу для ЛУТ (или купить фоторезист с пленкой для проектора и ультрафиолетовую лампу). Потом нужно залудить, просверлить, нанести маску, сделать шелкографию для удобства, все это стоит не дешево. Поэтому, лучше заказать заводское изготовление многослойных платы с маской и с шелкографией. Это можно сделать в России, но будет дорого. Можно заказать на AliExpress. Сделать не сложно, нужно найти такую услугу на сайте и отправить свой файл на почту (указывают в описание к товару). В ответ выставят счет. Оплачивать нужно на AliExpress, как обычный товар, но стоимость нужно будет увеличить в соответствии со счетом, увеличивая количество позиций в заказе. Ждать и отслеживать, как обычный заказ. Стоимость у продавцов отличается, у меня за 11 плат с доставкой получилось около 2500р. Мне кажется, самый дешевый вариант это заказать на сайте JLCPCB. Нужно будет зарегистрироваться, загрузить на страницу заказа архив с гербер файлом, выбрать нужные параметры (или оставить все по умолчанию), оплатить и ждать).  Цена пяти плат для часов с доставкой будет около 1000р. (200р. за 1шт), 10 плат примерно 1200р. (120р. за 1шт). И это будут качественно сделанные в заводских условиях двухслойные платы с шелкографией, маской и с металлизацией отверстий.

Цена пяти плат для часов с доставкой будет около 1000р. (200р. за 1шт), 10 плат примерно 1200р. (120р. за 1шт). И это будут качественно сделанные в заводских условиях двухслойные платы с шелкографией, маской и с металлизацией отверстий.

У меня в заказе две версии часов (одну с анодными ключами на обычных транзисторах другую на оптопарах) и платы для сборки фонокорректора на 6н9с. Второй шаг. С платами разобрались. Нужно заказать радиодетали. Самое дорогое это газоразрядные индикаторы ИН-18, средняя стоимость 2000 рублей, купить можно на авито. Около 5 -7 лет назад, цена на них была 200-350р рублей (судя по форумам). Поискав, нашел производителя газоразрядных индикаторов daliborfarny.com, стоимость похожей на ин-18 лампы — 145$. На его ютуб канале Dalibor Farný есть интересные видео с полным процессом производства ламп. Остальные радиокомпоненты не редкость и купить их можно в любом радиомагазине. Чип резисторы и конденсаторы я покупал наборами на AliExpress. Микросхему реального времени покупал тоже на AliExpress в виде модуля с кварцем и батарейкой.

У меня в заказе две версии часов (одну с анодными ключами на обычных транзисторах другую на оптопарах) и платы для сборки фонокорректора на 6н9с. Второй шаг. С платами разобрались. Нужно заказать радиодетали. Самое дорогое это газоразрядные индикаторы ИН-18, средняя стоимость 2000 рублей, купить можно на авито. Около 5 -7 лет назад, цена на них была 200-350р рублей (судя по форумам). Поискав, нашел производителя газоразрядных индикаторов daliborfarny.com, стоимость похожей на ин-18 лампы — 145$. На его ютуб канале Dalibor Farný есть интересные видео с полным процессом производства ламп. Остальные радиокомпоненты не редкость и купить их можно в любом радиомагазине. Чип резисторы и конденсаторы я покупал наборами на AliExpress. Микросхему реального времени покупал тоже на AliExpress в виде модуля с кварцем и батарейкой.  Третий шаг. Сборка платы.

Третий шаг. Сборка платы.

В качестве припоя для микроконтроллера и некоторых компонентов использовал HK-MECHANIC-XG-Z40 (тоже куплено на AliExpress) и паяльный фен.

В качестве припоя для микроконтроллера и некоторых компонентов использовал HK-MECHANIC-XG-Z40 (тоже куплено на AliExpress) и паяльный фен.  Разъёмы для ламп можно сделать, например из контактов DPBS-25F. Микроконтроллер и часы DS1307 стоит припаивать после сборки и проверки блоков питания 5В и 170В. Выставить напряжение можно изменяя номиналы сопротивлений

Разъёмы для ламп можно сделать, например из контактов DPBS-25F. Микроконтроллер и часы DS1307 стоит припаивать после сборки и проверки блоков питания 5В и 170В. Выставить напряжение можно изменяя номиналы сопротивлений  Процесс не очень сложный, компоненты на плате все подписаны. У меня сборка заняла около 3ч. Четвёртый шаг. Прошивка. На этом этапе понадобится программатор, купить его можно тоже на AliExpress за 120 рублей или в радиомагазине, но будет дороже. К собранной плате подпаиваем контакты программатора (miso, mosi, rst, sck, gnd, +5В).

Процесс не очень сложный, компоненты на плате все подписаны. У меня сборка заняла около 3ч. Четвёртый шаг. Прошивка. На этом этапе понадобится программатор, купить его можно тоже на AliExpress за 120 рублей или в радиомагазине, но будет дороже. К собранной плате подпаиваем контакты программатора (miso, mosi, rst, sck, gnd, +5В).  Далее можно использовать например avrdudeprog, это программная оболочка для прошивки МК. Запускаем программу. На вкладке program выбираем микроконтроллер atmega 8, выбираем прошивку, программатор usbars. На вкладке fuses, устанавливаем фьюзы D9xD4

Далее можно использовать например avrdudeprog, это программная оболочка для прошивки МК. Запускаем программу. На вкладке program выбираем микроконтроллер atmega 8, выбираем прошивку, программатор usbars. На вкладке fuses, устанавливаем фьюзы D9xD4  Жмем кнопку программирование. Пятый шаг. Корпус Первый корпус. Делал из алюминия, но можно использовать любой материал. Собирается из 6-ти пластин, вырезанных лазером. Соединяются между собой "в шип".

Жмем кнопку программирование. Пятый шаг. Корпус Первый корпус. Делал из алюминия, но можно использовать любой материал. Собирается из 6-ти пластин, вырезанных лазером. Соединяются между собой "в шип".  Далее можно отполировать или отшлифовать вдоль направляющей, как на фото. Резка лазером и материал будет стоить примерно 1500р. Занимающихся лазерной резкой фирм много, найти не сложно. Похожие корпуса я делал из стали и использовал их в качестве экранов для выходных и силовых трансформаторов усилителя.

Далее можно отполировать или отшлифовать вдоль направляющей, как на фото. Резка лазером и материал будет стоить примерно 1500р. Занимающихся лазерной резкой фирм много, найти не сложно. Похожие корпуса я делал из стали и использовал их в качестве экранов для выходных и силовых трансформаторов усилителя.

Второй вариант. Тоже делал из алюминия, путем фрезеровки из цельного куска, но наверно можно сделать и деревянный.

Второй вариант. Тоже делал из алюминия, путем фрезеровки из цельного куска, но наверно можно сделать и деревянный.  Состоит из двух частей. Дизайн и размеры при желание можно поменять, добавлю файл для AutoCAD.

Состоит из двух частей. Дизайн и размеры при желание можно поменять, добавлю файл для AutoCAD.

Это самый дорогой вариант и как по мне то и самый красивый. Стоимость такой работы сильно отличаются у разных фирм, варьируется от 28000р. до 7000р. за одну шт. Третий вариант. Корпус из эпоксидной смолы. Этот вариант самый тяжелый. Я использовал силикон super mold 10 и эпоксидную смолу artline. Для начала нужно сделать силиконовую форму корпуса фрезерованного из алюминия. Приклеиваем алюминиевую модель к основе делаем бортики, все стыки промазываем герметиком.

Это самый дорогой вариант и как по мне то и самый красивый. Стоимость такой работы сильно отличаются у разных фирм, варьируется от 28000р. до 7000р. за одну шт. Третий вариант. Корпус из эпоксидной смолы. Этот вариант самый тяжелый. Я использовал силикон super mold 10 и эпоксидную смолу artline. Для начала нужно сделать силиконовую форму корпуса фрезерованного из алюминия. Приклеиваем алюминиевую модель к основе делаем бортики, все стыки промазываем герметиком.  После разводим силикон в соответствии с инструкцией и заливаем модель.

После разводим силикон в соответствии с инструкцией и заливаем модель.  Далее разводим эпоксидную смолу и заливаем полученную форму. На следующий день корпус готов.

Далее разводим эпоксидную смолу и заливаем полученную форму. На следующий день корпус готов.  При желание можно добавлять разнообразные красители для смолы. Для изготовления корпуса качеством выше, лучше использовать вакуумную камеру и насос.

При желание можно добавлять разнообразные красители для смолы. Для изготовления корпуса качеством выше, лучше использовать вакуумную камеру и насос.

Цели организовать массовое производство не ставилось. Делал в подарок. Опыта у меня не много, есть заимствования из других подобных проектов и возможно есть ошибки. Архив с файлами. Видео. Все, спасибо за внимание!

Цели организовать массовое производство не ставилось. Делал в подарок. Опыта у меня не много, есть заимствования из других подобных проектов и возможно есть ошибки. Архив с файлами. Видео. Все, спасибо за внимание!